Was macht das IFM?

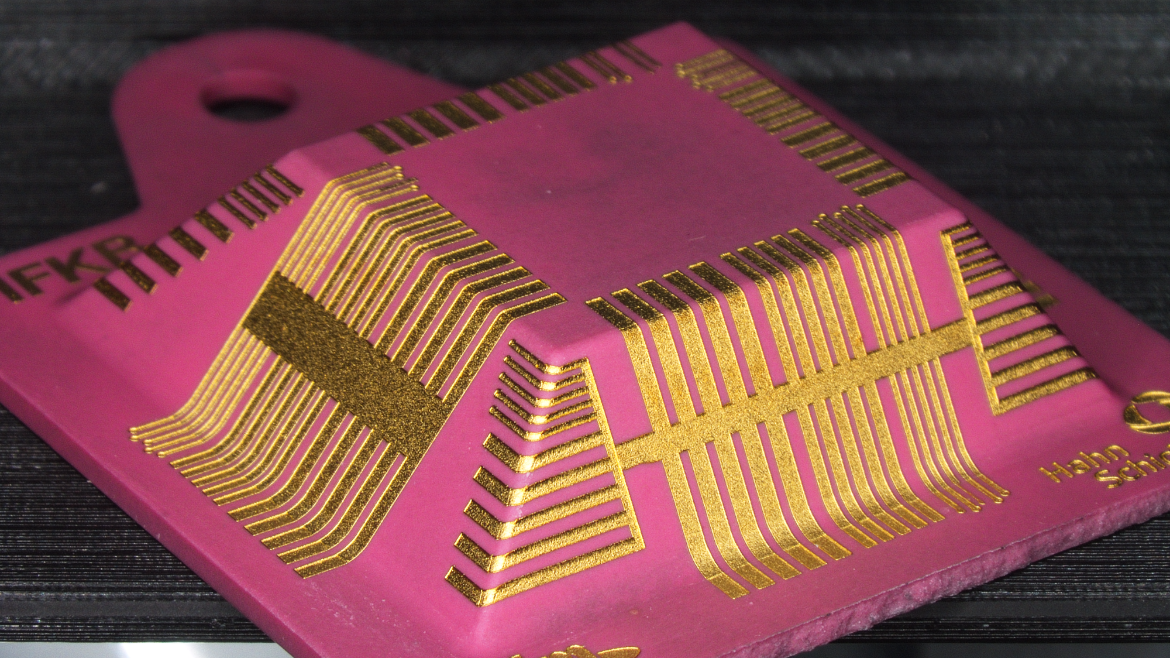

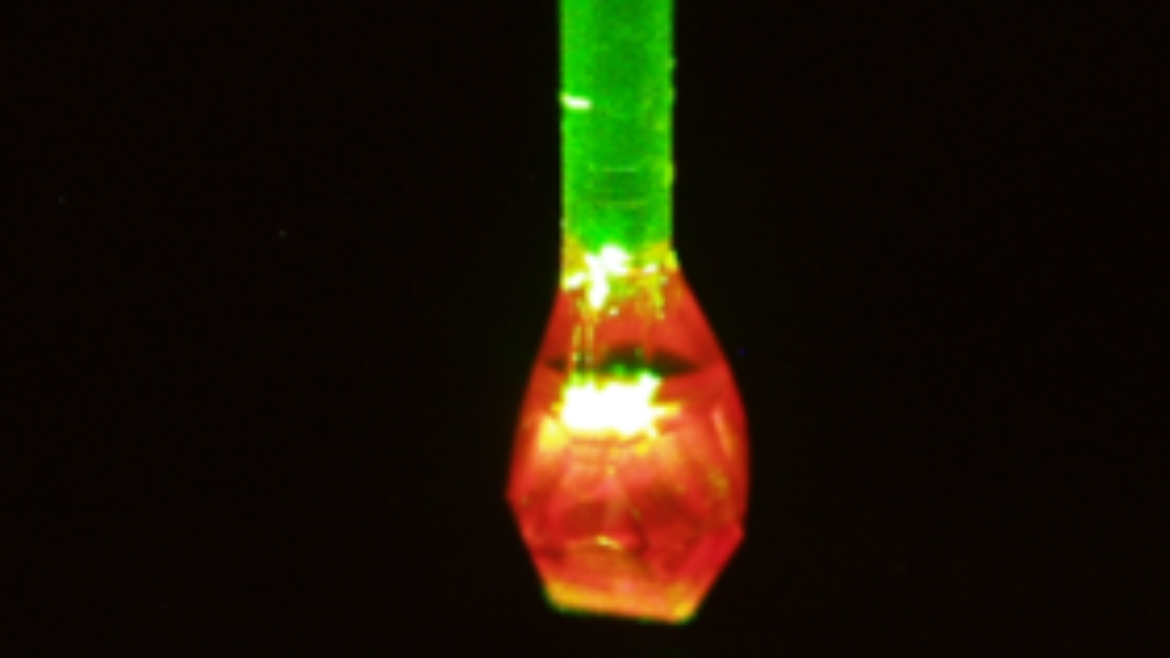

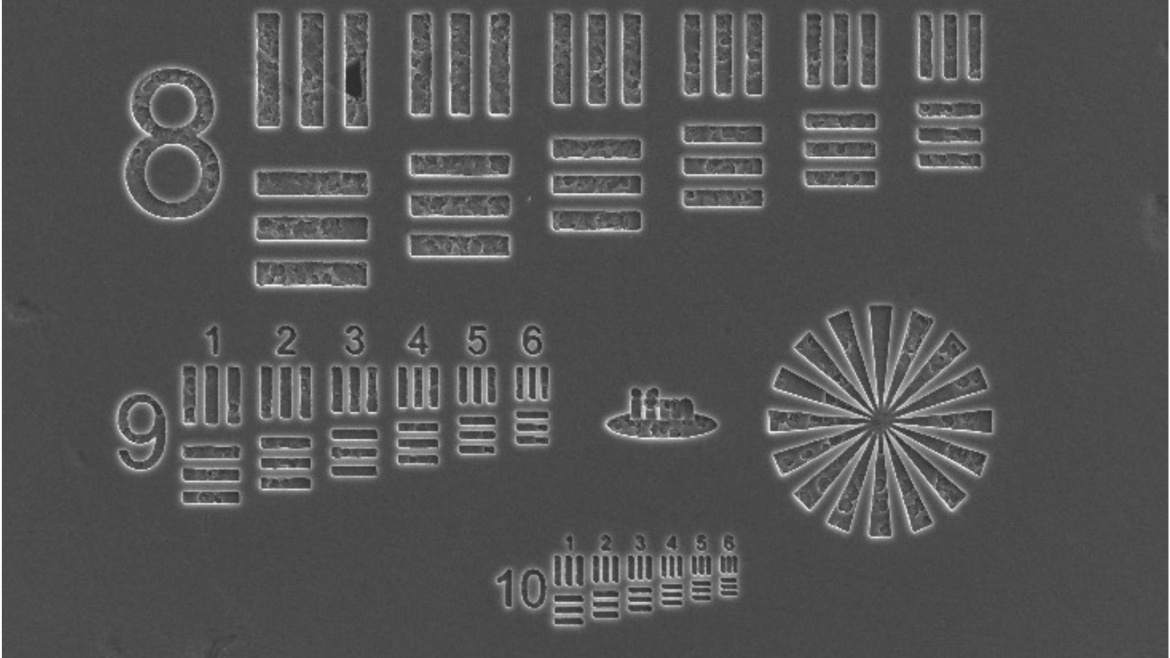

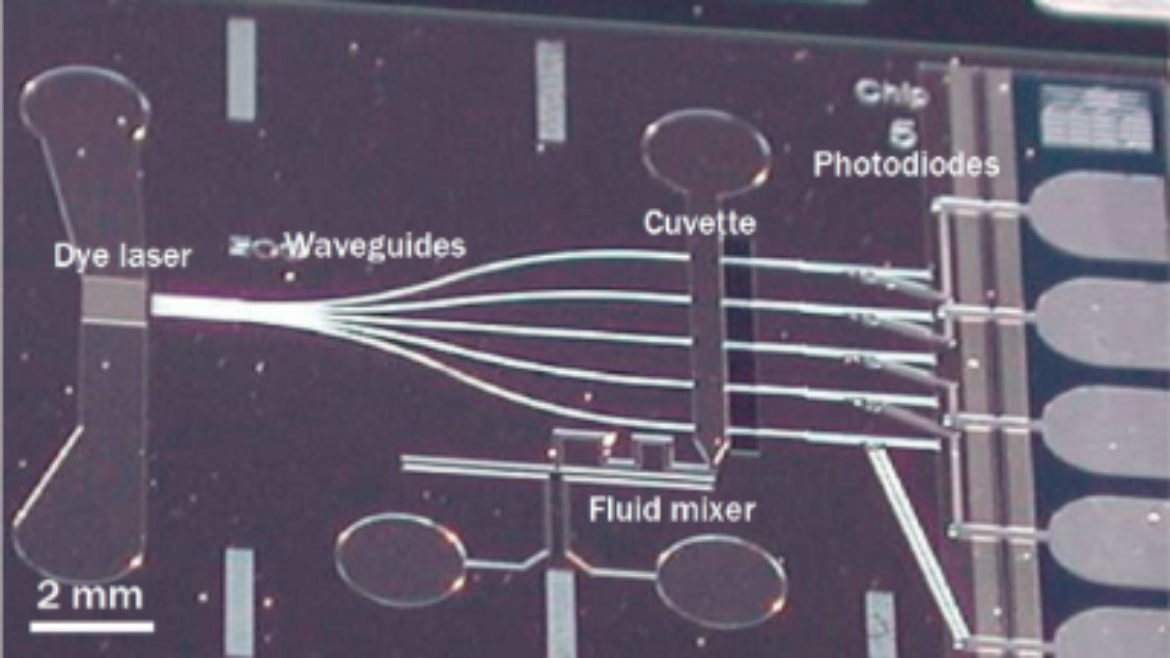

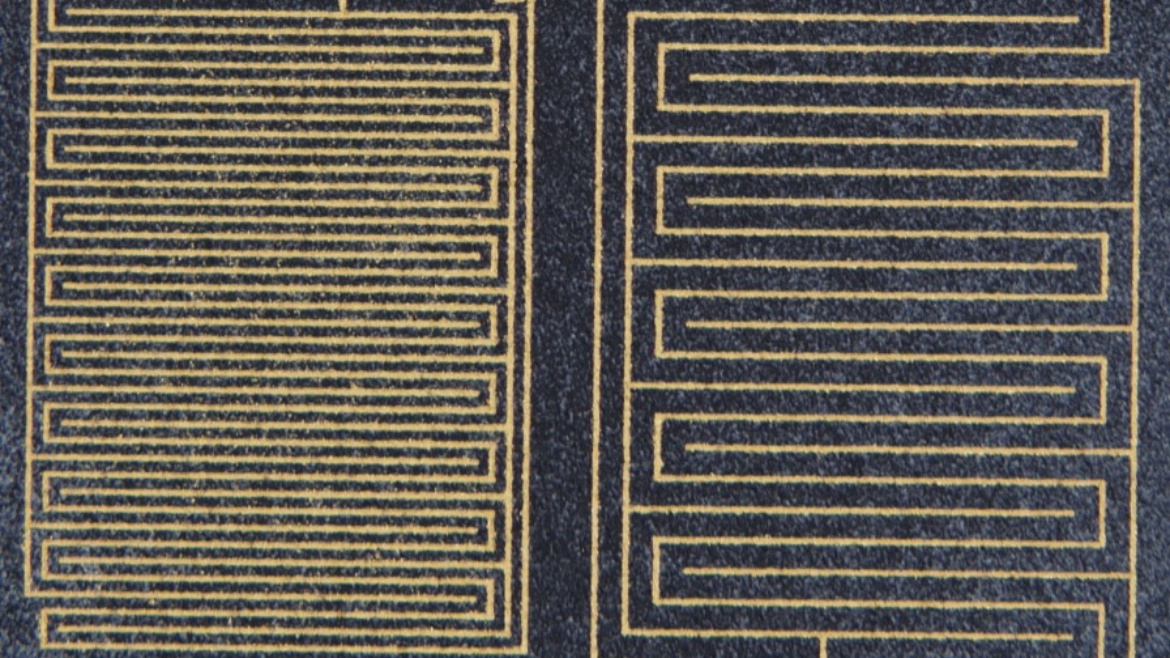

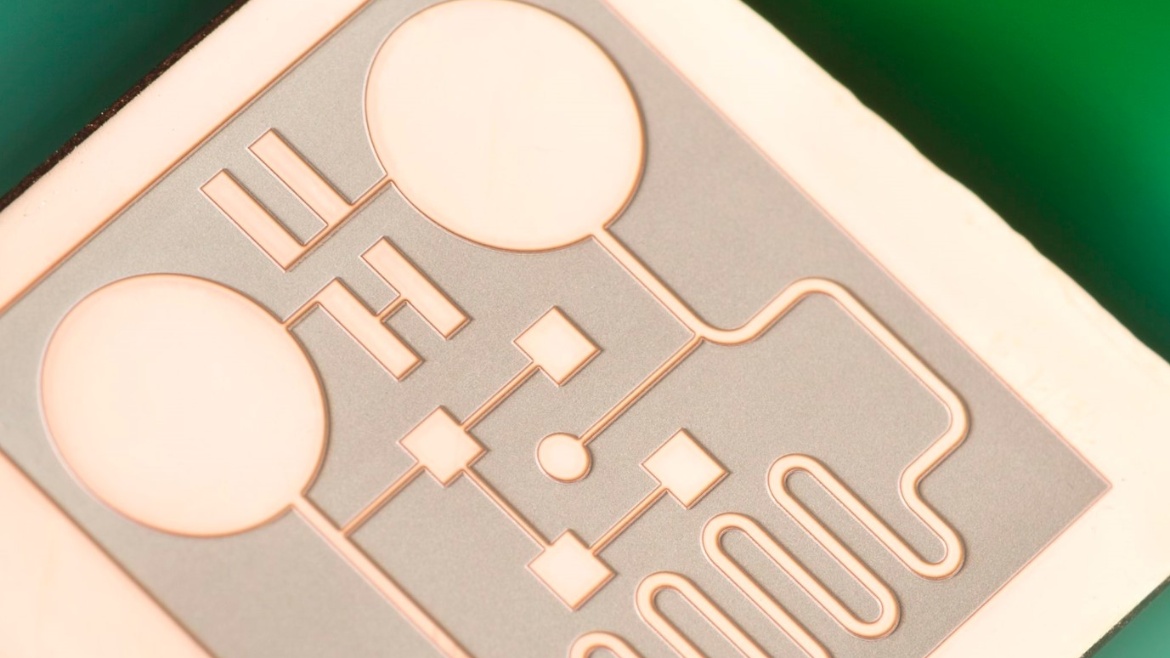

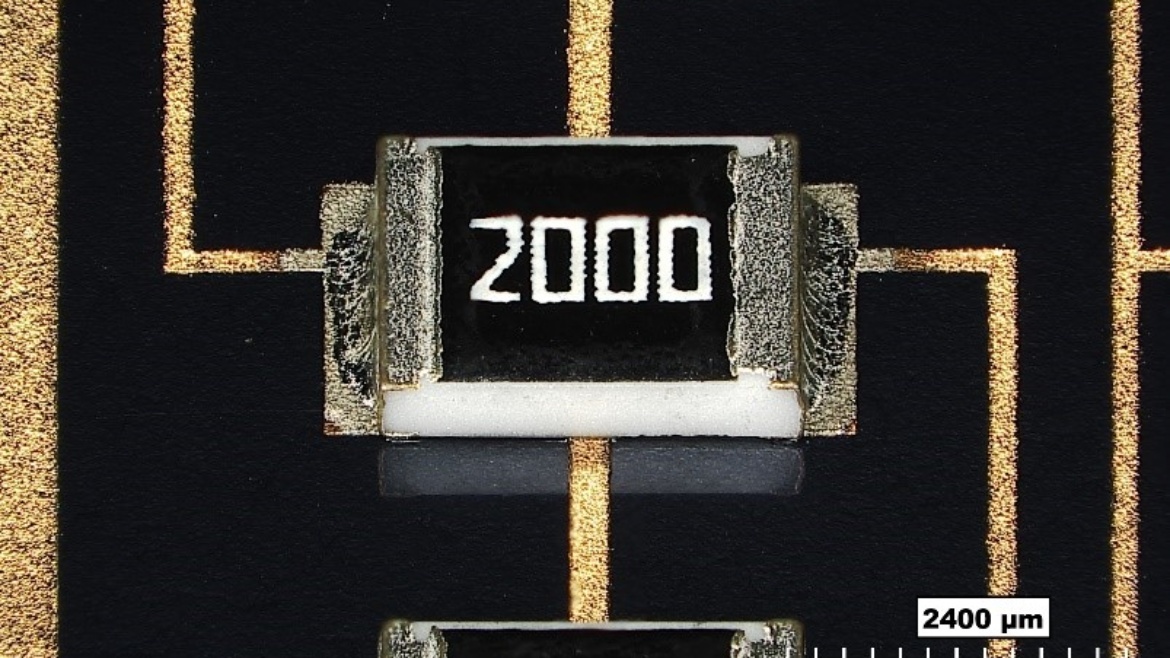

Am IFM ergründen wir die Möglichkeiten der Mikrosystemtechnik und verschieben die Grenzen der Miniaturisierung. Unsere Forscherinnen und Forscher erarbeiten dafür stetig hochinnovatige Technologien, um den zunehmenden Ansprüchen an Funktionalität, Wirtschaftlichkeit und Flexibilität gerecht zu werden.

Wir sind insbesondere darauf spezialisiert, mikrotechnische Komponenten und Funktionen auf engstem Raum zu integrieren, zu einem gesamten Mikrosystem zu verbinden und im Anschluss zu verkapseln.

Wir Arbeiten und Forschen gemeinsam mit ...

Aktuelles

Institut für Mikrointegration

Allmandring 9B

70569 Stuttgart

Kontakt und Anfahrt

André Zimmermann

Univ.-Prof. Dr.-Ing.Direktor des Instituts

Thomas Günther

Dr.Stellvertretender Institutsleiter